Guía do proceso de produción de resortes de follas

-Afinación (afinación longa e afinación curta) (Parte 3)

1. Definición:

Proceso de afilado/laminadoEmprego dunha laminadora para cónicar barras planas de resorte do mesmo grosor en barras de diferente grosor.

Xeralmente, hai dous procesos de conificación: o proceso de conificación longa e o proceso de conificación curta. Cando a lonxitude de conificación é superior a 300 mm, chámase conificación longa.

2. Aplicación:

Todas as follas da primavera.

3.1. Inspección antes do afilamento

Antes de laminar, comprobe a marca de inspección do orificio central de perforación das barras planas de resorte no proceso anterior, que debe cualificarse; ao mesmo tempo, verifique se a especificación das barras planas de resorte cumpre os requisitos do proceso de laminación e o proceso de laminación só se pode iniciar cando cumpra os requisitos do proceso.

3.2. Posta en servizo dunmáquina de laminación

Segundo os requisitos do proceso de laminación, escolla o método de laminación en liña recta ou parabólica. A laminación de proba realizarase co posicionamento final. Despois de que a laminación de proba supere a autoinspección, enviarase ao inspector para a súa revisión e aprobación, e entón pódese iniciar a laminación formal. Xeralmente, desde o comezo do afilado ata a laminación de 20 pezas, é necesario ser dilixente na inspección. Ao laminar de 3 a 5 pezas, é necesario comprobar o tamaño da laminación unha vez e axustar a laminadora unha vez. A inspección aleatoria só se pode realizar segundo unha determinada frecuencia despois de que a lonxitude, a anchura e o grosor da laminación sexan estables e cualificados.

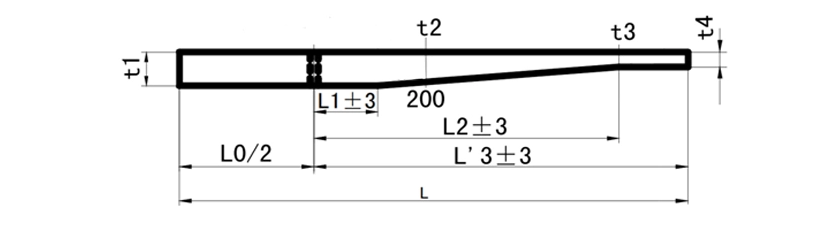

Como se mostra na Figura 1 a continuación, a configuración dos parámetros derolamento de primavera de follas.

(Figura 1. Parámetros de rodadura dun resorte de láminas)

3.3.1. Explicacións do grosor de laminación

Espesor de laminación t1 ≥24 mm, quecemento cun forno de media frecuencia.

Espesor de laminación t1 <24 mm, pódese seleccionar o forno de quecemento final para o quecemento.

3. Explicacións do material para laminar

Se o material é60Si2Mn, a temperatura de quecemento contrólase a 950-1000 ℃.

Se o material é Sup9, a temperatura de quecemento contrólase a 900-950 ℃.

3.4. Rodamento eextremos de corte

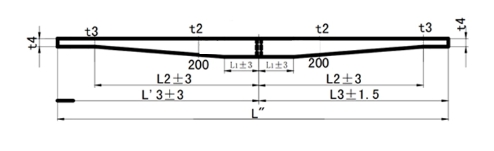

Como se mostra na Figura 2 a continuación. Coloque o extremo esquerdo da barra plana e lamine o lado dereito quentado da barra segundo os requisitos. Despois de que a conificación cumpra os requisitos de tamaño, corte o extremo dereito segundo o tamaño do deseño. Do mesmo xeito, débese realizar o laminado e o corte do extremo esquerdo da barra plana. Os produtos laminados longos deben endereitarse despois do laminado.

(Figura 2. Parámetros de conificación dun resorte de lámina)

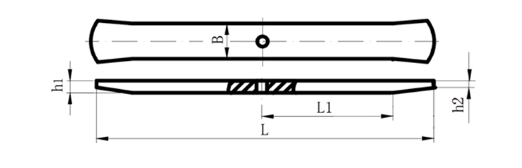

En caso de conificación curta, se é necesario o recorte dos extremos, os extremos recortaranse segundo o método anterior. Se non é necesario o recorte dos extremos, os extremos da mola de lámina teñen o aspecto dun abano. Como se mostra na Figura 3 a continuación.

(Figura 3. Parámetros de conificación curta dun resorte de lámina)

3.5. Xestión de materiais

Os produtos cualificados laminados finais apilaranse no andel de materiais cunha superficie plana e recta cara abaixo, e farase a marca de cualificación de inspección para tres tamaños (lonxitude, anchura e grosor) e pegarase a tarxeta de transferencia de traballo.

Prohíbese lanzar produtos ao redor, xa que poden danar a superficie.

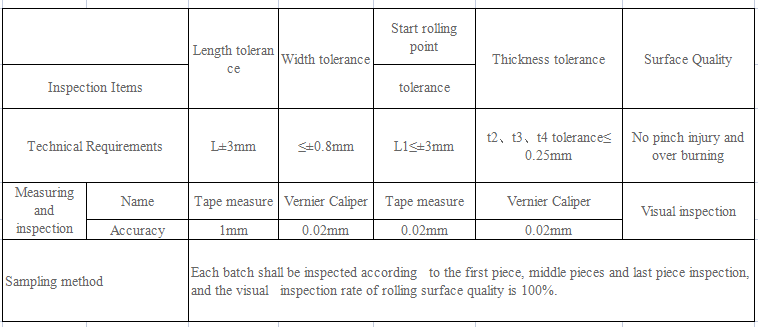

4. Normas de inspección (Consultar a norma: GBT 19844-2018 / ISO 18137: 2015 MOD Ballesta – Especificacións técnicas)

Mida os produtos acabados segundo a figura 1 e a figura 2. Os estándares de inspección dos produtos laminados móstranse na táboa 1 a continuación.

Data de publicación: 27 de marzo de 2024